Löcher im Papier – Zur Geschichte perforierter Papiere als Datenträger

von Martin Kluge

sph-Kontakte Nr. 99 | August 2014

Die Bedeutung des Papiers als zentraler Informationsträger unserer Geschichte ist dem historisch interessierten Leser selbstverständlich. Ohne schriftliche Dokumente bestünde unsere Überlieferung nur aus stummen Realien. Der Buchdruck aus der Werkstatt Gutenbergs brachte erstmals eine Mechanisierung in den Schreibprozess und leitete zusammen mit dem Aufkommen des Papiers ein neues Zeitalter ein. Im 19. Jahrhundert, im Zeitalter der Mechanisierung, verdrängte etwa die Papiermaschine den Papiermacher an der Bütte, die Schnellpresse die traditionelle Handpresse. Das Maschinenzeitalter ersetzte aber auch den Menschen als Rezipienten für das Papier: Papier wurde nun maschinenlesbar. Selbst bei der nächsten Zeitenwende, vom mechanisierten ins digitale Zeitalter, steht das Papier als wichtiger Datenträger am Anfang. Lochkarten steuerten die ersten Grossrechner und dienten noch vor dem Magnetband der Speicherung unzähliger Daten.

Der mechanische Einsatz stellt hohe Anforderungen an das Papier und verlangt ihm spezifische Eigenschaften ab. Für die Herstellung der maschinenlesbaren Lochpapiere brauchte es daher besondere Maschinen und Techniken, die heute weitgehend in Vergessenheit geraten sind. Der vorliegende Beitrag möchte dem entgegenwirken und einen kurzen Überblick über die Geschichte der perforierten Papiere und der sie lesenden Maschinen geben.

Die ersten papiergesteuerten Maschinen: Rationalisierung der Weberei

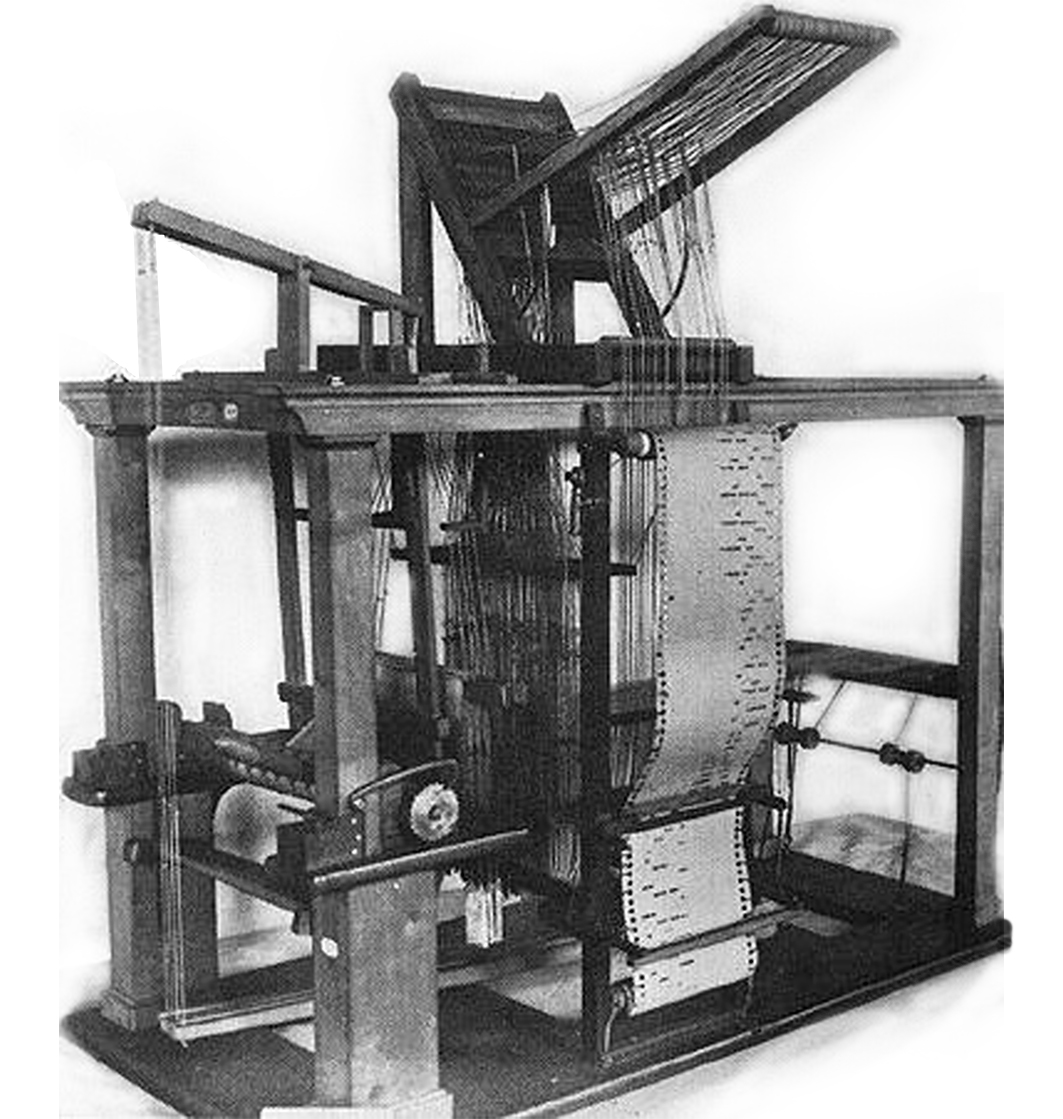

Angefangen hat die Steuerung von Maschinen durch Papier wohl in den Textilmanufakturen des 18. Jahrhunderts. Damals wurden kostbare Damaststoffe auf so genannten Zug- oder Zampelwebstühlen hergestellt. Zum Weben der grossflächigen Muster bediente man sich eines zusätzlichen Fadensystem, dem so genannten Harnisch. Mit dessen Hilfe konnten gezielt Kettfadengruppen angehoben werden, um zu steuern, ob beim Weben der Muster der Kettfaden oben oder unten zu liegen kommt. Zur Bedienung derartiger Webstühle brauchte es neben dem Weber eine zweite Person, die oben auf dem Webstuhl sass und nach jedem Webvorgang an den richtigen Fäden zog.

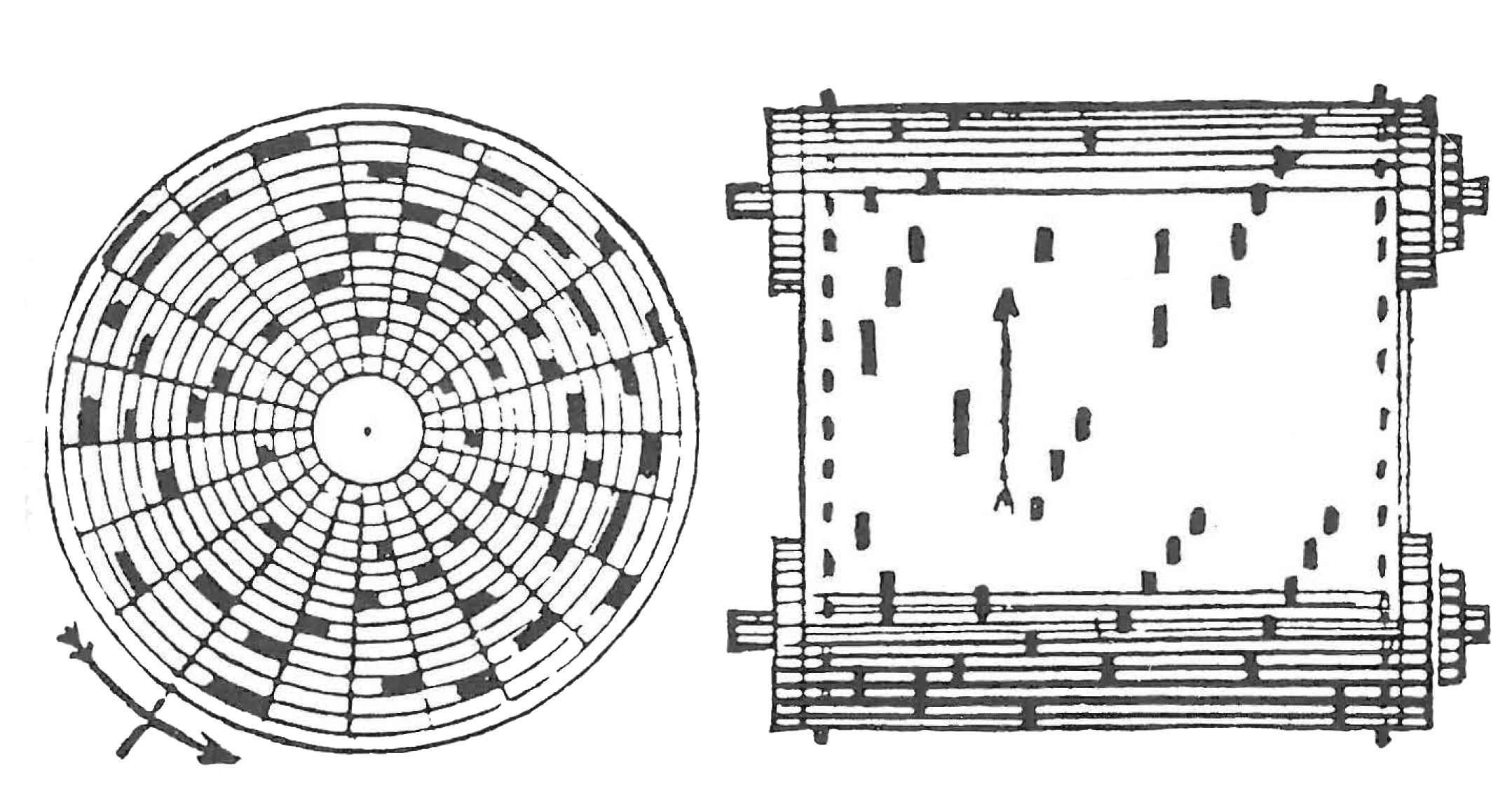

Dieser Ziehjunge war meist ein Kind. Um die komplexe Arbeit zu erleichtern, erfand 1725 ein Textilarbeiter in Lyon, Basil Bouchon, eine Methode zur maschinellen Steuerung der Fadensysteme. Er bediente sich hierzu eines perforierten Papierstreifens, der zu dieser Zeit – noch vor der Erfindung der Papiermaschine – aus handgeschöpften Bögen zusammengesetzt werden musste. Zwar kam der von ihm entwickelte Webstuhl nicht ohne den Ziehjungen aus, doch wurde dessen Arbeit deutlich vereinfacht und der Webvorgang damit beschleunigt.

Erster lochbandgesteuerter Webstuhl von Basil Bouchon, 1725.

Der Jacquardwebstuhl

Eine weitere erhebliche Verbesserung brachte die 1802 erfundene Vorrichtung von Joseph-Marie Jacquard (1752–1834), mit deren Hilfe man jeden Kettfaden der Webmaschine einzeln ansteuern und somit Muster von mehrfacher Grösse und beliebiger Vielfalt weben konnte. Sie machte den Ziehjungen überflüssig. Zur Steuerung seiner Maschine nutze der gelernte Seidenweber zusammengebundene Lochkarten aus festem Karton, die er mit Löchern von 3–5 mm Durchmesser perforierte. Diese Löcher wurden bei jedem Webvorgang von Metallstiften abgetastet.

Joseph-Marie Jacquard führte mit seinem lochbandgesteuerten Webstuhl den ersten breitenwirksamen Datenträger ein, und er verwendete für seine Lochstreifen erstmals die Logik des binären Systems von 0 und 1, die Grundlage unseres digitalen Zeitalters. Er konnte die Herstellung der Musters steuern, indem er jedem Kreuzungspunkt von Kett- und Schussfaden auf der Karte einen definierten Ort zuwies. Nun regelte er, ob der Kettfaden jeweils über oder unter dem Schussfaden liegen sollte. Ein Loch auf der Karte bedeutete Fadenhebung (digital ausgedrückt «1») und kein Loch bedeutete Fadensenkung («0»). Das Computerzeitalter war geboren.

Spezielle Jacquardpappe

Der mechanische Einsatz der Pappen in den Webstühlen stellte hohe Anforderungen an die Hersteller. Jacquardpappen mussten ausgesprochen zäh sein, damit sie beim Abtasten nicht brachen oder einrissen. Ausserdem durften sie sich nicht verziehen, sich weder dehnen noch werfen und vor allem durften sie keine Feuchtigkeit aufnehmen. Dass es sich bei der Jacquardpappe nicht um gewöhnliche Pappe handelt, zeigt bereits die Wahl der verwendeten Rohstoffe: Es wurden fast ausschliesslich Leinen- und Baumwollhadern, Stricke oder Netze verwendet – diese exquisite Rohstoffqualität war bei der chronischen Lumpenknappheit bis zur Mitte des 19. Jahrhunderts keine Selbstverständlichkeit. Um die Stabilität zu erhöhen, wurden sie zudem stark geleimt und am Schluss mit einem Strich aus Glycerin und besonderen Härtungsmitteln versehen.

Anfangs wurden die Pappen aus handgeschöpften Papieren kaschiert und anschliessend einzeln in Glättwerken satiniert. Später dann, auf der Papiermaschine produziert, stellten diese Pappen eine grosse technische Herausforderung dar. Nicht weniger herausfordernd ist es für den Historiker von heute, den damaligen Produktionsmethoden auf die Schliche zu kommen. Denn es wurden zahlreiche neue Maschinen konstruiert und Methoden ersonnen, um die Anforderungen und auftretenden Probleme bewältigen zu können. Doch lauschen wir zunächst einmal den Fachdiskussionen der Papiermacher von damals mit ihren verschiedenen Ratschlägen:

«Um eine schöne, glatte, gleichmässige Jacquardpappe herzustellen, ist der Stoff bei dickem Holländereintrag und stumpfer Bemesserung, schmierig auszumahlen. Auf der Rundsiebmaschine ist bei grossem Wasserzusatz in dünnen Lagen und mit starkem Pressen zu arbeiten.»

«Langsames, vollständiges Trocknen bei niedrigen Temperaturen ist von grösster Wichtigkeit. In einer Feuchtmaschine feuchtet man besonders nach und satiniert nach einem drei- bis viertägigen Lagern in einem stark geheizten Spezialglättwerk.»

«Jacquardpappen sollen […] auf Nebeldrüsen-Feuchtmaschinen nachgefeuchtet werden und hierauf etwa 10 Tage gestapelt und beschwert lagern. […] Der Flachbandtrockner ist dem Hängetrockner vorzuziehen.»

Die Diskussion führt uns die wesentliche Bestandteile bei der Herstellung von Jacqurad-Pappen vor Augen: kaltes Trocknen und die Verwendung von Feuchtmaschinen vor dem abschliessenden heissen Kalandrieren unter hohem Druck. Wie aber sahen die Maschinen aus, die dazu entwickelt wurden?

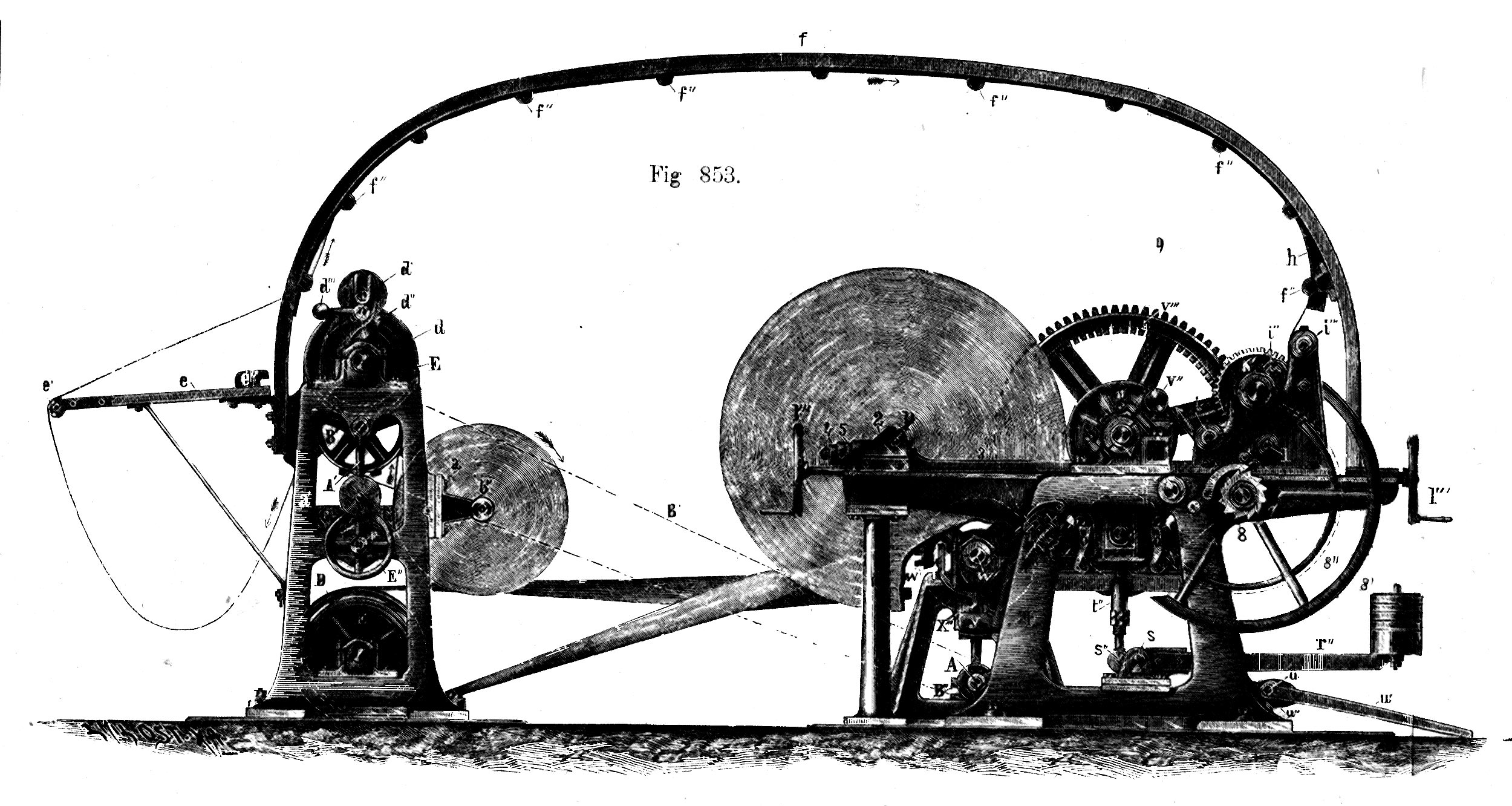

Feuchtmaschine für hochglatte Papiere. Auf ihnen wird das Papier befeuchtet, unmittelbar bevor es in den Rollenkalander geführt wird. Carl Hofmann, Band II, Abb. 853.

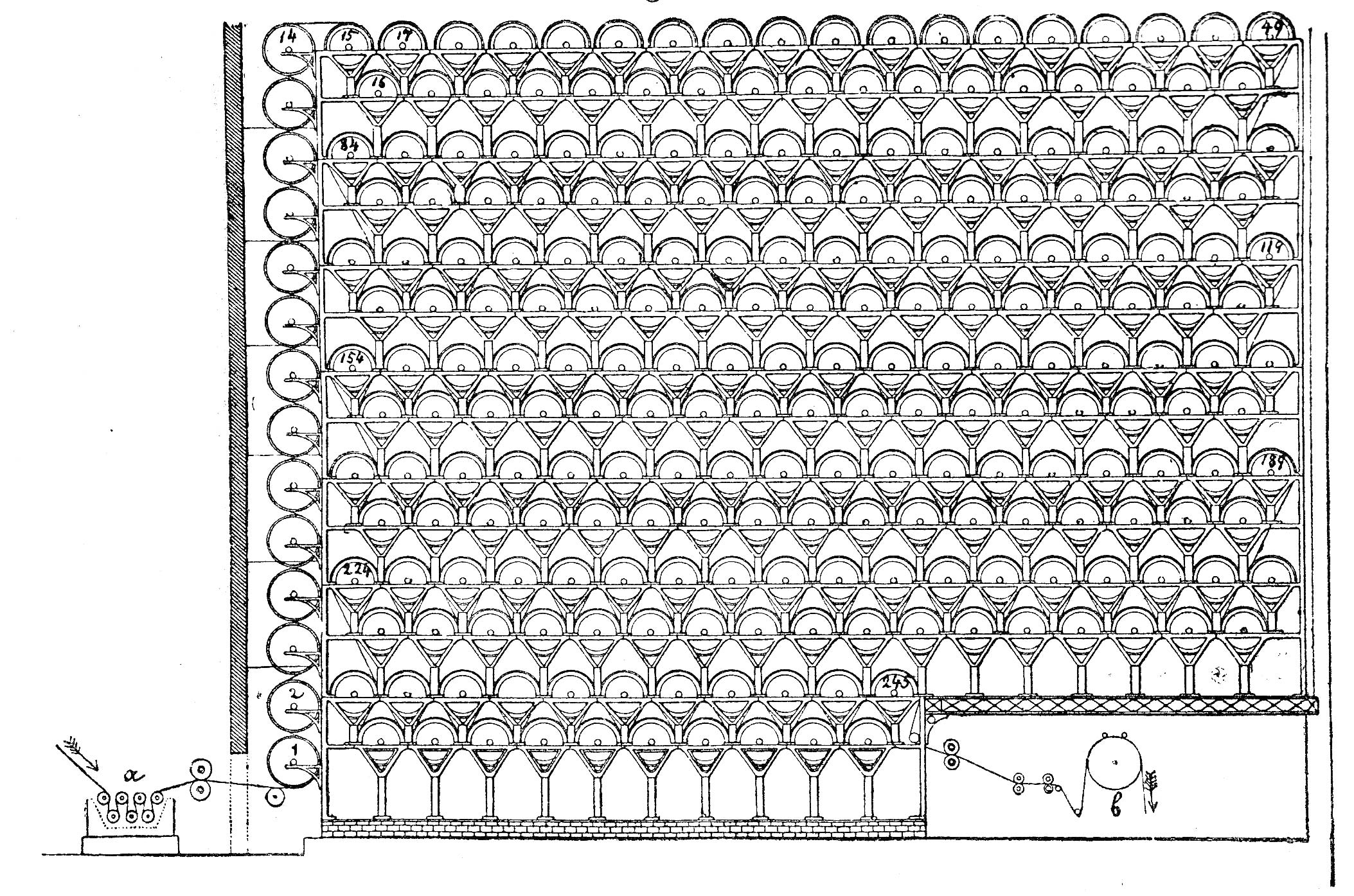

Die Pappen für Jacquard-Lochkarten konnten entweder auf einer Rundsiebmaschine (Wickelpappe) hergestellt werden oder – laut dem Handbuch für Papierfabrikation in zwei Bänden (1891 und 1897) von Carl Hofmann – auch auf Langsiebmaschinen. Auf diesen liessen sich damals Papiere bis zu einer Dicke von 3 mm fertigen. Ferner war es möglich, Pappe in endlosen Bahnen zu erzeugen, indem eine Reihe von bis zu 24 hintereinander aufgestellten Rundsiebzylindern ihre Bahnen jeweils aufeinander gautschten. Die Trocken- und Feuchtmaschinen mussten folglich für Einzelbögen wie für endlose Papierbahnen konstruiert werden. Entsprechend ersann man eine Reihe heute nahezu unbekannter und z.T. recht abenteuerlich anmutender Einrichtungen zum Trocken der Papiere und Pappen mit gigantischen Maschinen. So beschreibt Carl Hofmann z.B. turmartige Fabrikhallen mit endlosen Trommeln und Windhaspeln, über die das Papier zum Trocknen geführt wurde und die reichlich mit Frischluft durchblasen wurden. Auch diverse Feuchtapparaturen mit Bürsten oder Sprühleitungen werden im Handbuch beschrieben. Feuchtmaschinen wurden generell in der Pappenproduktion eingesetzt – nicht nur für Jacquard-Pappen. Ein englisches Patent wurde bereits 1847 erteilt.

Trockenturm der Papierfabrik Joynson in St. Mary Cray bei London, bestehend aus 245 gut durchlüfteten Trommeln, auf denen das Papier durch kalte Luft getrocknet wird. Hofmann, Band II, S. 897

Papierstreifen für schnellere Kommunikation: Morsecode und Telegraphieapparat

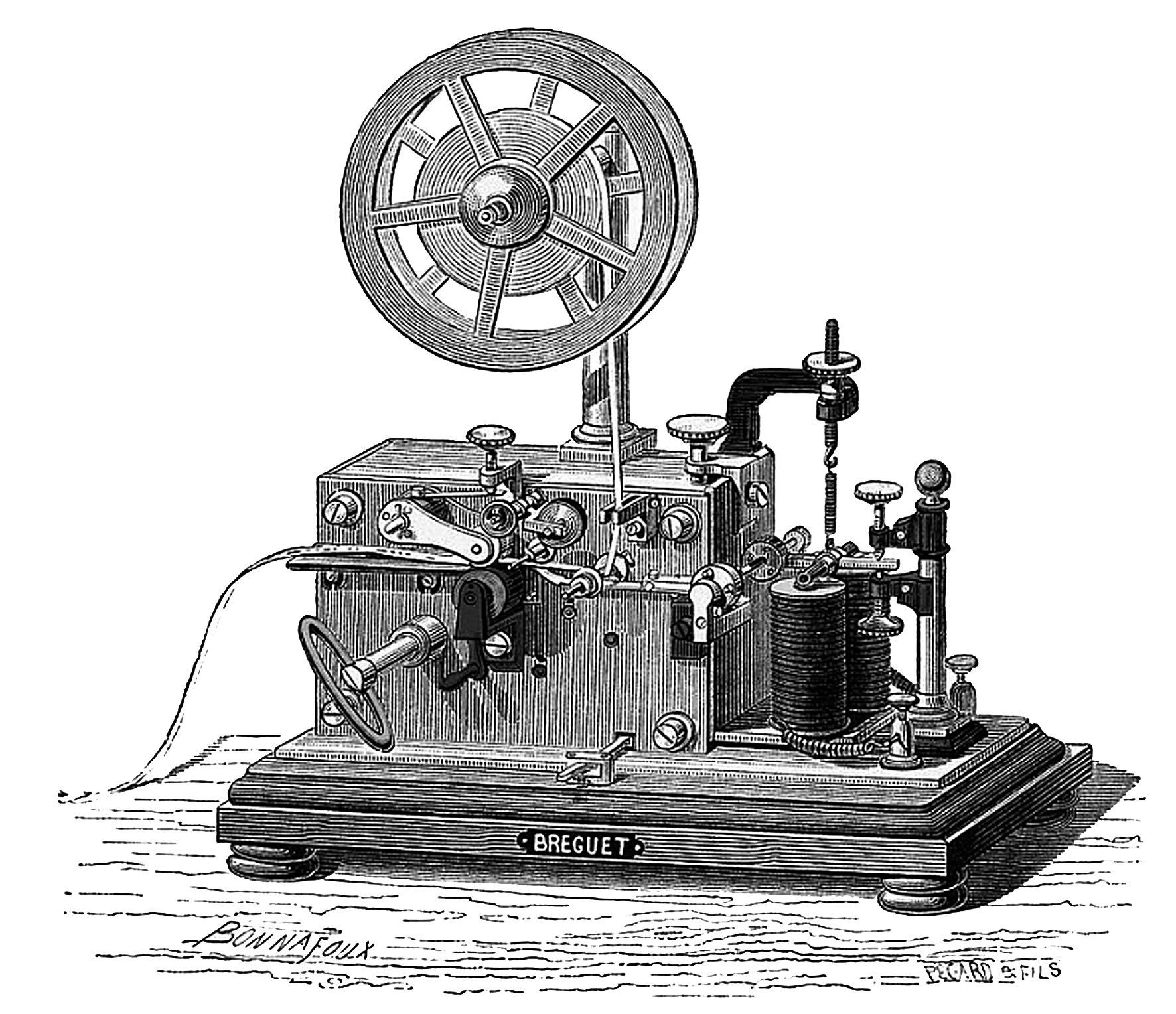

Seit der Mitte des 19. Jahrhunderts fanden Papierstreifen bei Telegraphen und Morseapparaten Anwendung. Das erste Telegramm auf Papier wurde 1836 verschickt. In der Folge verbreiteten sich Apparate, die mittels Morsecode Nachrichten auf einen Papierstreifen übertrugen. Durch den Empfangsapparat des Telegraphen wurde dann ein endloser Papierstreifen gezogen, der die eingehenden Morse-Bewegungen mittels eines Zeigers aufzeichnete. Diese einfache Konstruktion setzte allerdings das Vorhandensein einer endlosen Papierbahn und damit auch die Fertigungsmöglichkeit einer solchen auf einer Papiermaschine voraus. Bedenkt man, dass in Druckereien erst in den 1870er Jahren die Verwendung von Papierbahnen auf Rotationsdruckmaschinen einsetzte, kann man die Schreibtelegraphen zu den frühesten technischen Anwendungen für maschinell erzeugtes Papier rechnen.

Morse-Empfänger, 1868. Ein Uhrwerk zieht den Papierstreifen unter einem Tintenschreiber langsam hindurch.

Bei einer Textübertragung mittels der aus Punkten und Strichen bestehenden Morsezeichen wird die Nachricht codiert übermittelt. In den Telegraphenstationen musste das entsprechend geschulte Personal den Text für die Übertragung zuerst in den Code umwandeln und ihn beim Empfang für den Adressaten entsprechend decodieren. Dieses mühsame und zeitaufwendige Verfahren rief Ingenieure auf den Plan, die sich bemühten, ein Verfahren zu entwickeln, um die Codeumwandlung im Gerät automatisch durchzuführen. Emile Baudot gelang um 1870 der Durchbruch dank des von ihm erfundenen 5-Loch-Codiersystems (der Code wird auch Baudot-Code, Fernschreibcode oder Telexcode genannt). Hierbei wird die zu versendende Nachricht in einen Papierstreifen gelocht, welcher unmittelbar danach im Sendeapparat in elektrische Impulse umgewandelt und über ein fünfpoliges Kabel übermittelt wird. Der Empfangsapparat wandelt den Code wieder in Text um und druckt ihn mittels Typenrad auf einen Papierstreifen. Mit diesem System war eine Übermittlung von rund 180 Zeichen pro Minute möglich.

Lochpapiere in der Unterhaltungsbranche: Mechanische Musik

Bedeutend einfacher, als mittels perforierter Papierstreifen Nachrichten zu übertragen, erwies es sich, mechanische Musikinstrumente zu steuern. Erste Versuche gab es hier ebenfalls in der ersten Hälfte des 19. Jahrhunderts. Bereits 1842 reichte der Franzose Claude Felix Sytre aus Lyon ein Patent für selbstspielende Klaviere und Orgeln ein. Diese Autopanphone genannten Orgeln wurden mittels Pappen-Platten und gelochten Papierbändern gesteuert. Und der Engländer Alexander Bain liess sich 1847 Instrumente patentieren, die mit Hilfe einer «sich bewegenden, gelochten Oberfläche, z.B. aus Papier» gesteuert wurden. Bei dieser Konstruktion gleitet das Lochband über einen Druckluft führenden Gleitbock. Sobald ein Loch in der Papierrolle einen Windkanal des Gleitbocks frei gibt, kann Druckluft ausströmen und eine Tonzunge zum Erklingen bringen.

Darstellung einer gelochten Pappscheibe und eines Lochbands aus Papier als Tonträger. Aus dem Patent von Felix Seytre, 1842.

Zahlreiche Erfinder griffen diese Technik auf und integrierten Lochbandsteuerungen in ihre Instrumente oder bauten «Vorsätzer»: Spielapparate, die man auf Klaviere oder Orgeln setzen konnte, um diese mittels des gelochten Papierstreifen zum Erklingen zu bringen. Beispielsweise erklang 1868 ein solcher Vorsätzer aus Sumiswald, aus der Werkstatt von Hermann Spiess, an der grossen Orgel von Notre Dame in Paris.

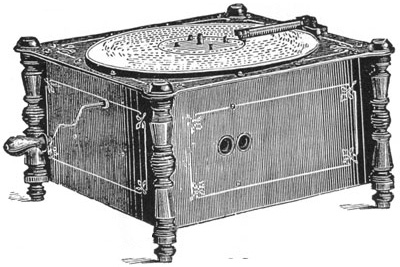

Organette «Ariston» von Paul Ehrlich in Leipzig.

Lochbandgesteuerte Orchestrions, Orgeln und Klaviere waren an der Wende ins 20. Jahrhundert immer häufiger in Wirtshäusern und auf Jahrmärkten anzutreffen und sie hielten in Form mechanischer Drehorgeln zunehmend auch Einzug in die bürgerlichen Wohnzimmer. Bei diesen «Organetten» griffen Tastfinger die Lochung von Kartonscheibe oder Pappbändern ab und öffneten über kleine Hebel die Ventile der jeweils zugehörigen durchschlagenden Zunge (ähnlich einer Mundharmonika oder eines Akkordeons). 1877 erhielt Paul Ehrlich in Leipzig erstmals ein deutsches Patent auf derartige Musikinstrumente mit Lochstreifen, 1882 dann auf solche mit Lochplatte.

Tastfinger einer Ariston-Organette.

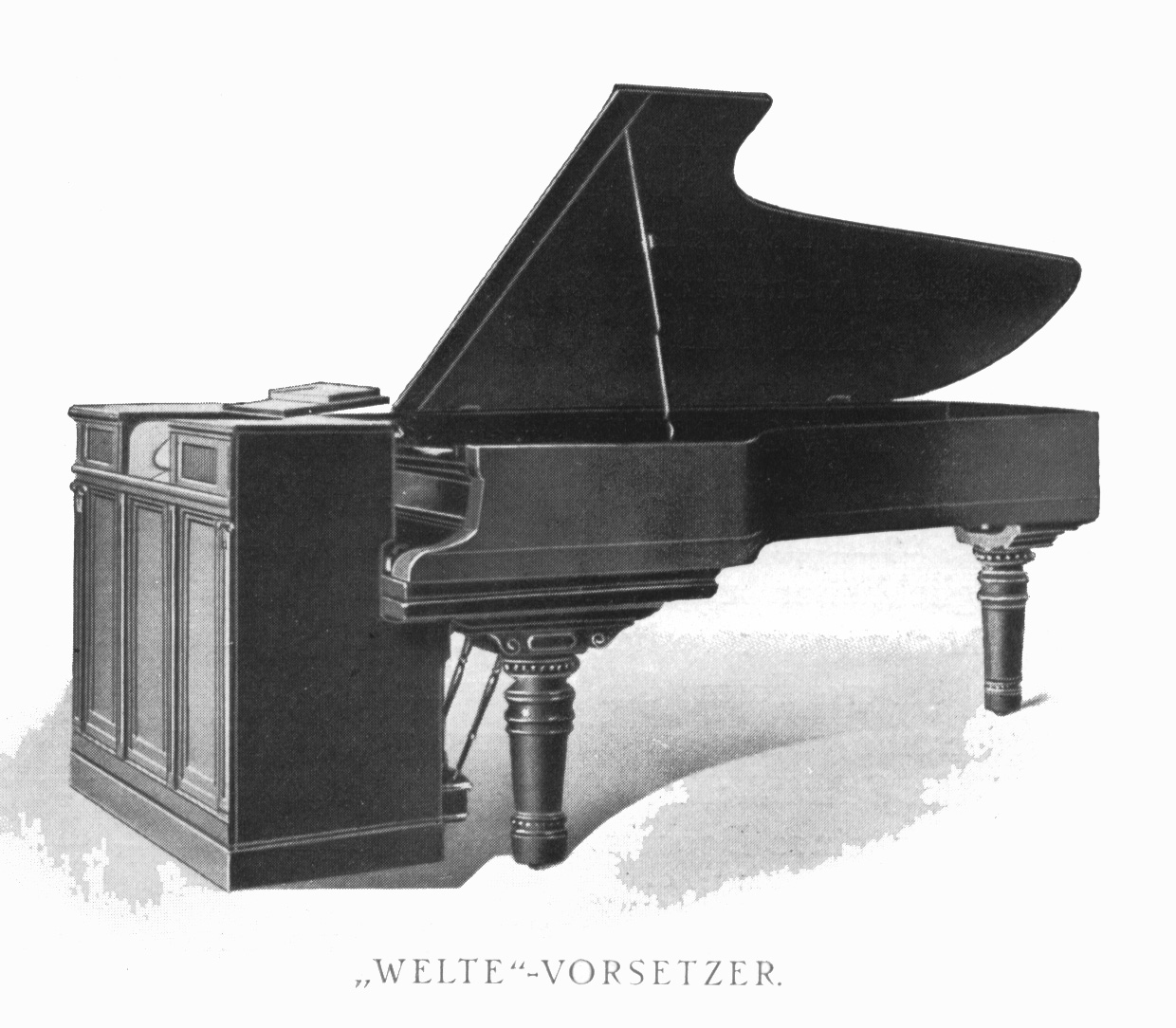

Welte

Eine marktbeherrschende Stellung für lochbandgesteuerte selbstspielende Klaviere hatte die Freiburger Firma Welte. 1905 präsentierte sie an der Frühlingsmesse in Leipzig ihre Welte Mignon genannten Instrumente. Die Steuerung dieser Klaviere verlief pneumatisch. Ein Lochband aus Papier, das im Jargon der Zeit «Notenrolle» genannt wurde, lief damit zuvor eingespielte Musik in allen musikalischen Nuancen mechanisch wiedergeben zu können.

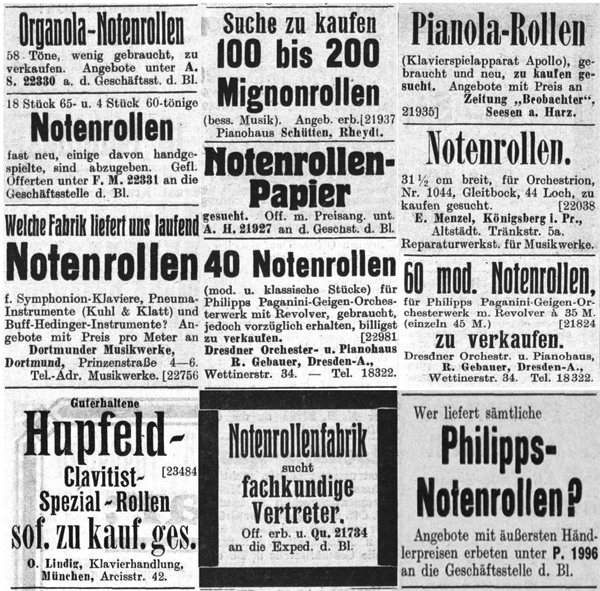

Mechanische Klaviere erfuhren in der Zeit von 1905 bis in die späten 1920er Jahre eine enorme Verbreitung. Neben Welte traten weitere Hersteller mit entsprechenden Produkten – zu nennen wäre etwa das Pianola der Aeolian Company oder Hupfelds Phonola. Und von dem florierenden Geschäft mit der mechanischen Musik hofften auch andere Branchen zu profitieren. Anbieter von Notenrollen inserierten zu Hauf in den Tageszeitungen. Doch noch vor Beginn der 1930er Jahre setzte der aufkommende Rundfunk und die Erfindung der Schallplatte bzw. des Grammophons der Erfolgsgeschichte der Selbstspielklaviere ein rasches Ende.

Vorsätzer der Firma Welte an einem Flügel.

Das Notenrollenpapier

Notenrolle in einem Welte-Mignon-Reproduktionsklavier von 1927

Aufgrund der enormen Nachfrage nach Notenrollen spezialisierten sich gleich mehrere Papierfabrikanten auf die Herstellung dieser Spezialpapiere. Für eine kurze Zeit wurde Notenrollenpapier sogar als eigene Papiersorte geführt. Was zeichnete nun diese Papiere aus? Notenrollenpapier musste möglichst dünn sein, da das Volumen auf den in die Instrumente eingelegten Spulen begrenzt war. Da die pneumatische Steuerung mit Unterdruck arbeitet, musste das Papier den Gleitbock luftdicht abschliessen und durfte beim Gleiten über den Gleitbock keinen Staub freisetzen bzw. die Windkanäle mit Abrieb verstopfen. Holzhaltige Papiere waren somit ausgeschlossen. Ferner mussten die Papiere gute Gleiteigenschaften besitzen, um sich beim Abspielen nicht zu wellen. Eine weitere Herausforderung für die Papiermacher war, dass die Papiere in besonderem Masse formstabil sein mussten, da bei einem «Eiern» oder einem «Achter» die feinen Löcher des Gleitbocks nicht richtig abgedeckt wurden. Fing das Papier «zu schwingen an», passierte es, dass falsche Töne wiedergegeben wurden. Vor allem mussten die Papiere bei Feuchtigkeits- und Temperaturveränderungen ihre Form halten, da die Selbstspielklaviere der Firma Welte in die ganze Welt verschickt wurden – auch in tropische Kolonialgebiete. Entsprechend wurden die Notenrollen aus hochwertigem Rohstoff hergestellt, pergaminähnlich mittel bis hoch gemahlen und sehr stark kalandriert.

Diverse Inserate für Notenrollen.

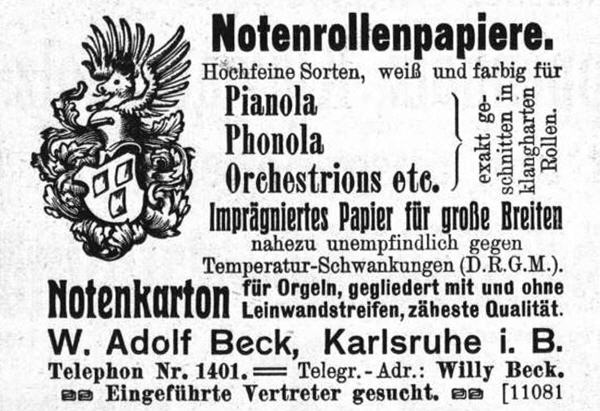

Inserat für Notenrollenpapier von 1906.

Vor etlichen Jahren hatte ich die Gelegenheit, eine grössere Menge Welte-Notenrollen aus der Sammlung des unterdessen verstorbenen Sammlers von Selbstspielklavieren Jürgen Hocker aus Bergisch Gladbach (D) zu studieren. Dabei machte ich verschiedene Beobachtungen, die ich vor Kurzem in der Sammlung im Musikautomatenmuseum Seewen überprüft habe: Der mit Abstand grösste Teil der untersuchten Rollen weist eine auf beiden Seiten gleichartige, stark kalandrierte Oberfläche auf. Bei einigen wenigen, sehr frühen Rollen unterscheidet sich aber das Bild. Sie sind auf der Aussenseite, die nicht über den Gleitbock läuft, stärker satiniert und weisen einen Strich auf, der sich leicht klebrig anfühlt. Einige wenige Rollen, die wahrscheinlich aus den Krisenjahren des ersten Weltkriegs stammen, dürften holzhaltig sein. Auch scheinen sich die Rollen, die aus dem deutschen Werk der Firma Welte in Freiburg im Breisgau stammen von denjenigen des amerikanischen Werks der Firma Welte zu unterscheiden. Die amerikanischen Rollen sind mit Firnis imprägniert oder parafinisiert worden. Sie sind heute stark brüchig und wirken etwas brettig. Diese Befunde legen vor allem einen Schluss nahe: An der Entwicklung des idealen Papiers für Selbstspielklaviere wurde experimentiert. Nach ersten Versuchen, mittels Leimung luftdichte imprägnierte Lochbänder zu erzeugen, haben sich schliesslich leimfreie, stark satinierte Papiere durchgesetzt.

Diese Beobachtungen decken sich mit Beiträgen aus Fachzeitschriften: 1906, kurz nach der Markteinführung der Welte Mignon, pries die Papierfabrik W. Adolf Beck aus Karlsruhe in einem Inserat ihre Notenrollenpapiere an. Das Produkt wird dabei als «imprägniertes Papier für grosse Breiten, nahezu unempfindlich gegen Temperatur-Schwankungen» beschrieben. Ein ganz anderes Bild ergab eine papiertechnologische Untersuchung aus dem Jahr 1923, in der Notenrollenpapiere diverser Anbieter untersucht wurden. Die Untersuchung erlaubte den Schluss, dass die Papiere in der Herstellung relativ ähnlich waren: Die analysierten Notenrollenpapiere waren allesamt beidseitig glatt, kalt satiniert und weitgehend aus Nadelholzzellstoff, mit je nach Sorte bis zu 20% Haderneinsatz – ohne jegliche Hinweise auf eine Leimung oder einen verwendeten Strich.

Der hier skizzierte erste Einblick auf das umfangreiche Material der Notenrollen und die spärliche Quellenlage macht einmal mehr deutlich, wie schwer es heute ist, gerade die technischen Papiere von damals in ihrer Entstehung und Rezeptur zu erfassen. Eine systematische Untersuchung des Materials steht noch aus. Vielleicht gelingt es ja zukünftigen Arbeiten auf diese Weise, hier mehr Licht in das Dunkel zu bringen.

Lochband einer Monotype-Giess- und Setzmaschine, eingespannt in der Leseeinheit der Giessmaschine.

Papiergesteuerter Letternguss: die Monotype

Die pneumatische Steuerung von Maschinen mittels Lochbändern entsprach zur Wende ins 20. Jahrhundert dem neuesten Stand der Technik. Der amerikanische Ingenieur Tolbert Lanston (1844 –1913) nutzte sie, um damit auch den Letternsatz in den Druckereien zu rationalisieren und zu automatisieren. In der von ihm 1897 entwickelten Setzmaschine, der Monotype, wird der zu druckende Text zuerst mittels einer schreibmaschinenähnlichen Tastatur als Loch-Code in einen Papierstreifen gestanzt. Dieser wird sodann in eine Giessmaschine eingespannt und steuert dort den Guss der einzelnen Drucktypen, bis die Maschine schliesslich daraus den fertigen Text setzt und als Blocksatz ablegt. Bei einer durchschnittlichen Schriftgrösse kann die Monotype-Setzmaschine so 7′000 bis 8′000 Zeichen in der Stunde giessen. Das Lochband der Monotype ist deutlich schmaler als das der Welte-Klaviere und kommt mit 25 Spuren aus. Der Lochdurchmesser ist mit lediglich 1 mm gegenüber demjenigen der Welte-Lochbänder annähernd halbiert.

Die Herstellung des Monotype-Papiers und seine Besonderheit: die Konditionierungsmaschine

Papier für die Monotype stellte zwischen 1965 und 1975 auch die Papierfabrik Perlen her, sie lieferte es an eine Firma in Spreitenbach. Das in Perlen produzierte Papier bestand aus ungebleichtem Sulfitzellstoff, der etwas höher gemahlen und stärker filibriert war als bei gewöhnlichem Druckpapier. Für die Quetschung wurden Steinzeugholländer eingesetzt, bevor der Faserstoff im Refiner seinen definitiven Mahlgrad erhielt. Holzhaltiges Papier kam nicht in Frage, da es stauben und ausbrechen konnte, was unsaubere Stanzkanten zur Folge gehabt hätte. Das Papier enthielt auch keine Füllstoffe, um die Stanzvorrichtungen der Monotype nicht unnötig zu verschleissen. Dafür war es aber gut geleimt.

Die Vorgaben für die Produktion resultierten aus den Eigenschaften, die das Monotype-Papier haben musste: zu allererst seine Flachlage auf dem Abtaster. Diese konnte nicht einfach durch eine glatte Oberfläche erzielt werden. Denn je glatter die Oberfläche des Papiers auf dem Abtaster ist, desto grösser ist die entstehende Reibung, was wiederum zu einer so grossen Haftung führen kann, sodass das Papier sich elektrostatisch auflädt und zu kleben beginnt.

Wie bei den Notenrollen darf sich auch das Papier für die Monotype bei Luftfeuchtigkeitsschwankungen nicht wellen. Für dieses Wellen sind Spannungen aus der Produktion verantwortlich, die vor allem daher rühren, dass das Papier in den Trockenzylindern der Papiermaschine nicht gleichförmig schrumpfen kann, sondern auf dem Filz einen einseitigen Zug erhält. Wird das Papier dann später Feuchtigkeit ausgesetzt, beginnt es sich aufgrund dieser Spannungen zu wellen.

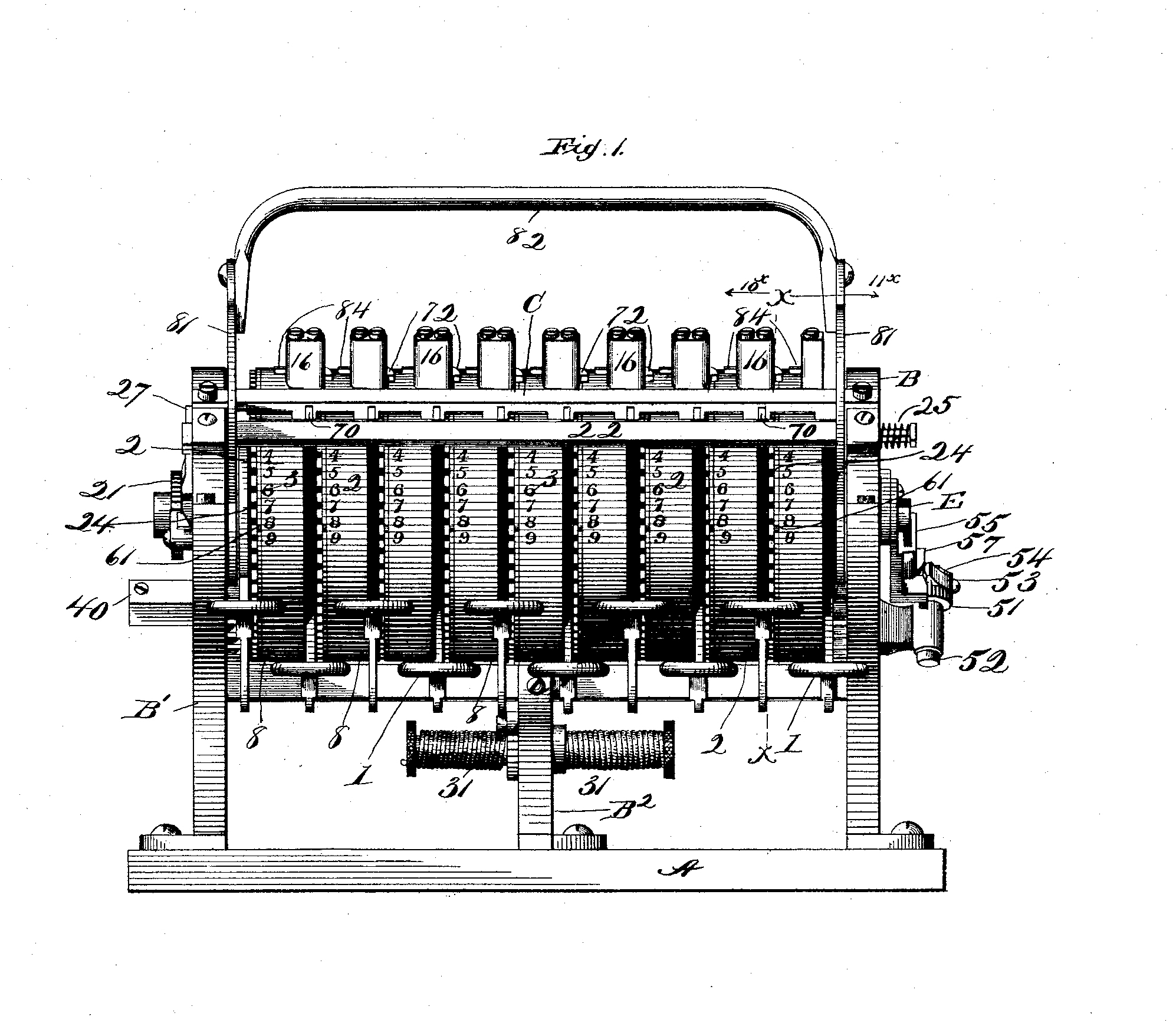

Addiermaschine von Tolbert Lanston und Herman Hollerith nach dem US-Patent von 1899.

Rolf Maisch berichtet, die besonderen Kniffe bei der Produktion dieses Spezialpapiers liegen in der Trocknung und Satinage: Am Ende der Papiermaschine wurde das Papier mit Sprinklern bespritzt, wodurch die Feuchtigkeit von 3% auf 9% angehoben wurde. Anschliessend wurde es auf einem separaten heissen Kalander satiniert und nach der Satinage durch eine Konditionierungsmaschine geführt. Bei Letzterer handelt es sich um eine seltene Maschine, die etwa bei der Herstellung einseitig glatter Papiere wie Plakate Verwendung findet, die sich durch ihre einseitige Glätte stärker verziehen. Laut Rolf Maisch gleicht die Konditionierungsmaschine einer grossen Kiste mit einem Schlitz, die vorne und hinten mit Rollen für die Papierbahn versehen ist, oben und unten mit gewellten Walzen. In diese Kammer wird warme, feuchte Luft eingeblasen, wodurch sich das Papier entspannt. Die Durchlaufgeschwindigkeit ist abhängig von der Feuchtigkeitsdifferenz, aber immer langsamer als die der Papiermaschine.

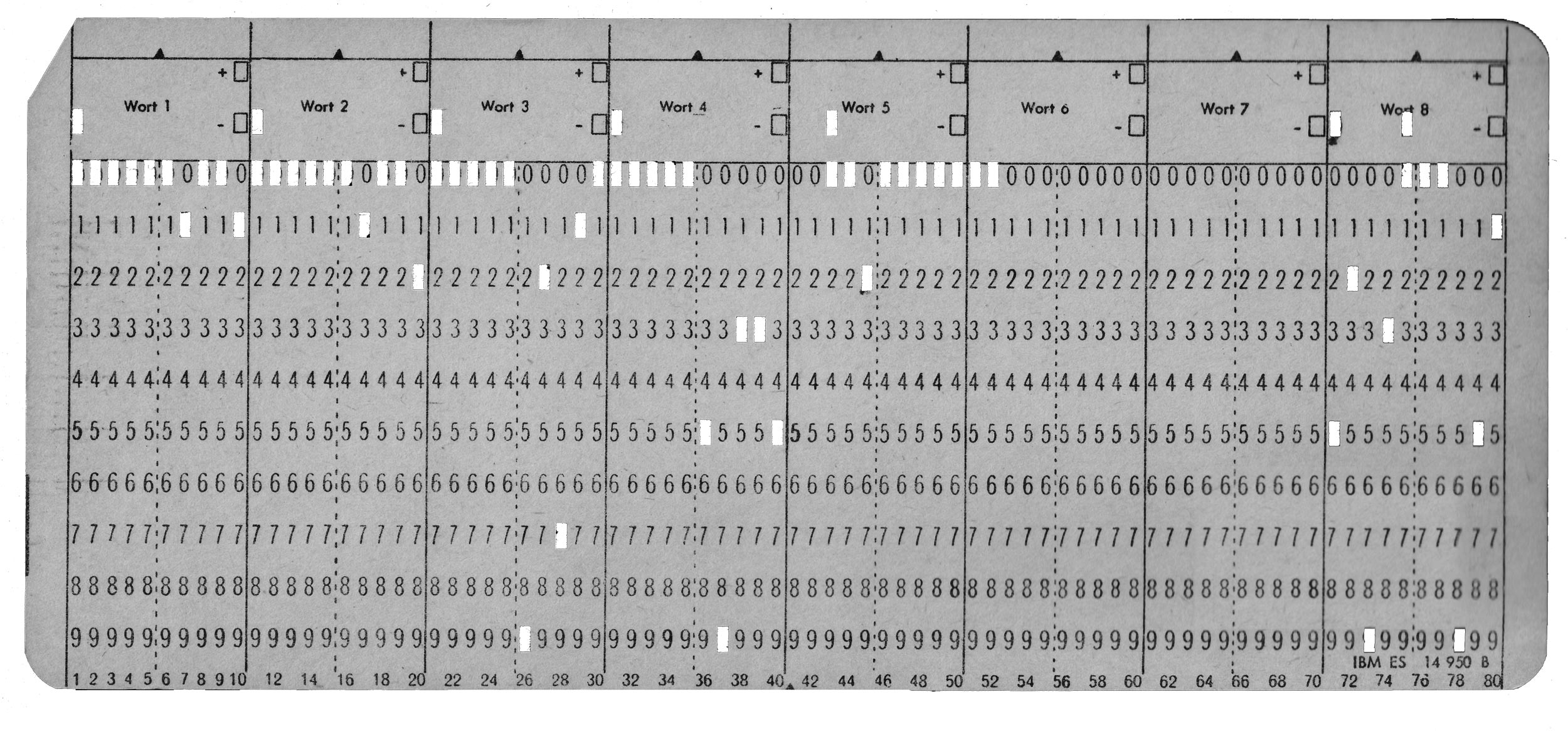

Gestanzte IBM Lochkarte

Lochkartengesteuerte Datenverarbeitung: IBM & Co.

Auch beim Sprung ins Computerzeitalter verzichtete man nicht auf Lochkarten aus Papier, sondern nutzte im Gegenteil die «digitale» binäre Logik dieser Technik. Als Erfinder der lochkartengesteuerten Datenverarbeitung gilt Herman Hollerith (1860–1929). 1884 übertrug er das Abtastsystem der Jacquard-Lochkarten auf Datenlochkarten und bediente sich dabei eines Kniffs, den er Eisenbahnschaffnern abgeschaut hatte: Um das mehrfache Benutzen von Fahrkarten auszuschliessen, lochten die Schaffner die Fahrkarten an bestimmten Stellen, um so Merkmale wie Geschlecht und Hautfarbe der Fahrgäste festzuhalten. Nach diesem Prinzip, Informationen anhand der räumlichen Anordnung der Löcher abzufragen, entwickelte Hollerith eine mechanische Apparatur zur Massendatenerfassung. Sie wurde erstmals bei der amerikanischen Volkszählung von 1890 durchaus erfolgreich eingesetzt.

Die lochbandgesteuerte Datenverarbeitung, wie sie Herman Hollerith ersann, weist gewisse Ähnlichkeiten mit der Textverarbeitung in Tolbert Lanstons Monotype auf und das sicher nicht rein zufällig. Denn Hollerith und Lanston, beide Ingenieure im Dienst der amerikanischen Regierung, kannten sich. Am 25. Mai 1894 reichten sie ein gemeinsames Patent für eine Addiermaschine ein (US-Patent Nr. 622 157 A, veröffentlicht am 28.3.1899). Aufgeführt ist Tolbert Lanston als Erfinder, Herman Hollerith als ursprünglicher Bevollmächtigter.

Mit dem Aufkommen des ersten elektronischen Rechners, dem Z1 von Konrad Zuses, 1937 änderte sich zwar die Art der Datenverarbeitung, nicht aber der Lochstreifen als Datenträger. Auch das Magnetband in den Trommelspeichern von Grosscomputern als «modernerer», les- und beschreibbarer Datenträger seit den 1950er und 1960er Jahren konnte nichts daran ändern, dass noch in 1970er in den öffentlichen Verwaltungen gigantische Mengen an Lochkarten geführt wurden, die dann von den Grossrechnern ausgewertet und sortiert wurden.

Und das Papier? Auch der moderne Lochkartenkarton muss hohen Anforderungen genügen: Er wird fast immer mit Hadernzusatz hergestellt und ist von besonders hoher Formstabilität. Das verbreitetste Format waren die Karten von IBM. Produziert wurden sie in Europa in zwei Werken; eines davon war Ziegler-Papier in Grellingen bei Basel. Da die Karten zum Lesen in den Computer eingeschossen wurden, war es entscheidend, Glätte und Dicke des Papiers exakt zu definieren. Deshalb entwickelte Ziegler-Papier ein spezielles Verfahren, mit dem die die Glätte des Papiers gemessen und standardisiert werden konnte.